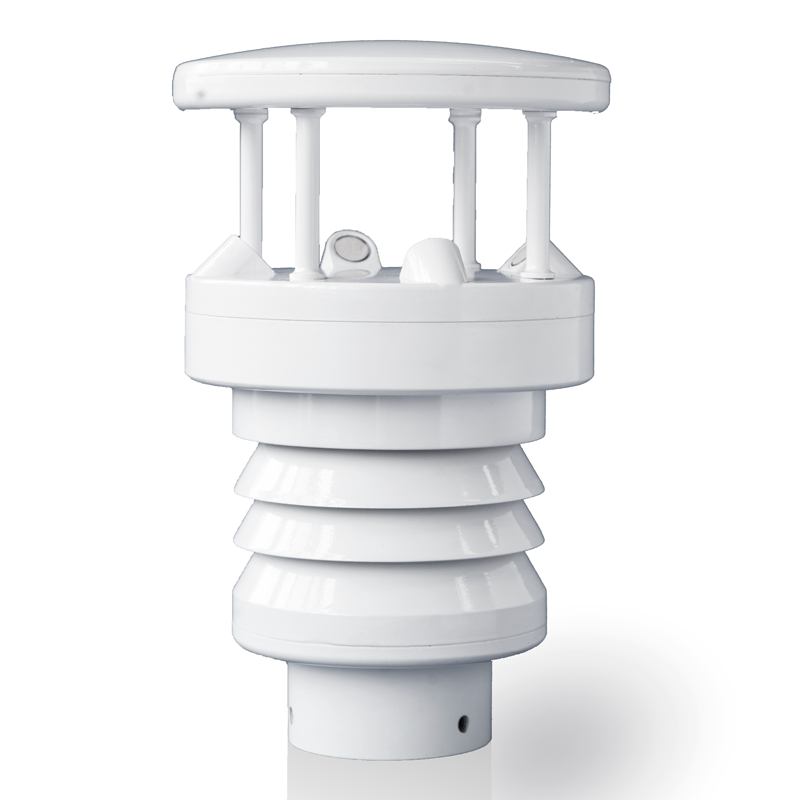

В современном мире, где точность и надежность измерений становятся критически важными, производство 10-слойных датчиков температуры влажности и барометрического давления выходит на новый уровень. Эти датчики – основа для множества приложений, от метеорологии и сельского хозяйства до промышленной автоматизации и мониторинга окружающей среды. В этой статье мы погрузимся в детали технологического процесса, рассмотрим ключевые особенности и перспективы развития этой области. Попробуем разобраться, что делает эти датчики такими особенными и какие вызовы стоят перед производителями.

Прежде чем углубиться в особенности производства, стоит понять, что же представляет собой 10-слойный датчик. Суть в многослойной конструкции, которая обеспечивает высокую точность и стабильность измерений. Обычно, эти датчики состоят из нескольких слоев полупроводниковых материалов, каждый из которых отвечает за определенный параметр: температуру, влажность и барометрическое давление. Конструкция позволяет минимизировать влияние внешних факторов, таких как вибрация и электромагнитные помехи. Это особенно важно в условиях агрессивной среды или в условиях интенсивной работы оборудования.

Добавление дополнительных слоев улучшает характеристики датчика. Например, дополнительный слой защиты может повысить его устойчивость к коррозии, а слой с оптическими свойствами – улучшить светочувствительность. Мы, например, часто используем 10-слойные датчики в системах автоматического полива, где необходима высокая точность измерения влажности почвы. Именно благодаря стабильности показаний можно избежать переувлажнения или, наоборот, недополива растений. Иногда сталкиваемся с проблемой самовозбуждения схемы - но многослойная конструкция помогает ее решить.

Производство 10-слойных датчиков температуры влажности и барометрического давления – это сложный и многоэтапный процесс, требующий высокой квалификации персонала и использования современного оборудования. Можно выделить несколько основных этапов:

Первый этап начинается с разработки принципиальной схемы датчика и подбора оптимальных материалов для каждого слоя. Важную роль играет выбор полупроводниковых материалов с заданными электрическими и оптическими свойствами. Используются специализированные программные комплексы для моделирования работы датчика и оптимизации его конструкции. Очень важен учет влияния температуры и влажности окружающей среды на показатели датчика.

Подложка – это основа датчика, на которую наносятся все остальные слои. Обычно используется керамика или стекло. Подложка должна быть идеально ровной и чистой, чтобы обеспечить качественное нанесение последующих слоев. Для очистки подложки используются различные химические растворы и ультразвуковая обработка.

Самый ответственный этап производства – нанесение слоев полупроводниковых материалов. Используются различные методы нанесения: осаждение из газовой фазы (PVD), химическое осаждение из паровой фазы (CVD) и другие. Толщина каждого слоя тщательно контролируется, чтобы обеспечить заданные характеристики датчика. Этот этап требует строгого соблюдения технологических параметров, таких как температура, давление и скорость подачи материалов.

На каждом слое создаются электрические контакты для подключения датчика к внешним устройствам. Контакты обычно изготавливаются из золота или серебра для обеспечения хорошей проводимости и устойчивости к коррозии. Важно обеспечить надежное соединение контактов с полупроводниковыми слоями.

После завершения производства датчики подвергаются тщательному тестированию и контролю качества. Проверяется точность измерений, стабильность работы, устойчивость к внешним воздействиям. Используются специализированные тестовые стенды и приборы для измерения параметров датчиков. Несоответствующие датчики отбраковываются.

Мы, в свою очередь, используем метод статистического контроля качества на каждом этапе производства, чтобы минимизировать вероятность брака. Используем микроскопы для визуальной оценки качества слоев и контактов. Для тестирования точности используем калибровочные приборы, сертифицированные по международным стандартам. (См. спецификации на сайте: ООО Сиань Чжунмин Электрика)

Производство 10-слойных датчиков температуры влажности и барометрического давления сопряжено с рядом вызовов: сложность технологического процесса, высокая стоимость оборудования и материалов, необходимость в квалифицированном персонале. Но существуют и решения этих проблем.

ООО Сиань Чжунмин Электрика активно инвестирует в автоматизацию производства и разработку новых материалов. Мы постоянно работаем над улучшением качества и надежности наших датчиков, а также над снижением их стоимости.

10-слойные датчики температуры влажности и барометрического давления находят широкое применение в различных областях:

Мы часто получаем обратную связь от наших клиентов о том, насколько наши датчики помогают им улучшить качество продукции и повысить эффективность производства. Например, в одном из наших заказчиков, занимающихся производством пищевых продуктов, наши датчики помогли им оптимизировать условия хранения сырья и готовой продукции, что позволило снизить потери и повысить качество продукции. Или в сфере логистики - для контроля температуры при транспортировке продуктов. Наша продукция обеспечивает стабильные и точные показания в самых разных условиях.

Развитие производства 10-слойных датчиков температуры влажности и барометрического давления не стоит на месте. В будущем можно ожидать появления датчиков с еще более высокой точностью, стабильностью и надежностью. Развитие нанотехнологий позволит создавать датчики меньшего размера и с улучшенными характеристиками. Появится возможность интеграции датчиков с системами беспроводной связи, что позволит осуществлять удаленный мониторинг параметров окружающей среды. И конечно же, мы продолжим работать над снижением стоимости датчиков, чтобы сделать их доступными для более широкого круга потребителей.